Изнашивание деталей машин

Процесс изнашивания деталей машин характеризуется тремя периодами во времени (Рис 1):

1) начальным (приработкой);

2) периодом установившегося изнашивания,

3) усиленного (аварийного) износа.

Рис.1

Интенсивность изнашивания (И) в первом периоде велика, во втором - мала, в третьем - вновь велика.

Износостойкость деталей определяется совокупностью внутренних и внешних факторов:

1 )физико-химическими и механическими свойствами трущихся поверхностей;

2)родом и характером трения;

3)величиной удельного усилия;

4)характером приложения нагрузки;

5)скоростью взаимного перемещения трущихся поверхностей;

6)способом подвода и качеством смазки;

7)температурой в месте контакта;

8)коррозионным воздействием среды.

Следует признать, что основное влияние на износостойкость оказывает структура металлов и сплавов.

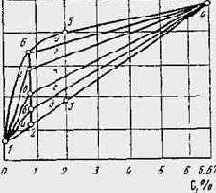

Многочисленными исследованиями установлено, что более всего распространен абразивный износ - разрушение поверхностей деталей при трении скольжения, обусловленное наличием в зоне трения абразивной среды. На рис.2 показана диаграмма М.М.Тененбаума, отражающая связь между относительной износостойкостью (e) и структурой железоуглеродистых сплавов. Несмотря на то, что диаграмма не отражает всех структурных факторов, влияющих на износостойкость, она позволяет проводить качественный анализ влияния на износостойкость содержания углерода и структурного состояния сталей.

Рис. 2

На отрезке 1 -2 рис. 2 находятся значения относительной износостойкости отожженных доэвтектоидных сталей, на отрезке 2-3 - заэвтектоидных сталей, на отрезке 3-4 - белых чугунов Точки 1,2,4 характеризуют относительную износостойкость феррита, перлита и цементита, сооответственно. Линия 2-6 отражает относительную износостойкость эвтектоидных сталей в зависимости от дисперсности частиц цементита

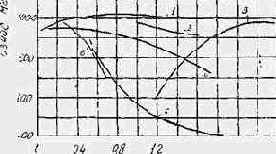

Легирование является эффективным способом повышения износостойкости. На рис 3 показано влияние небольших добавок наиболее распространенных легирующих элементов на износ доэвтектоидной стали

элементов, % мас.

Рис.3

На рис. 3 линия 1 - содержание никеля, 2 - марганца, 3 - кремния, 4 - хрома совместно с никелем (1:3), 5 - содержание фосфора, 6 - хрома

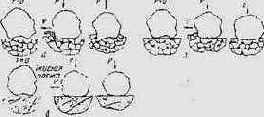

В зависимости от условий взаимодействия детали с абразивными частицами разрушение металла может происходить в результате микрорезания, многократного пластического деформирования поверхности трения и коррозионно-механического изнашивания. Установлено, что механизм абразивного изнашивания определяется главным образом соотношением значений твердости материала, Нм, и твердости абразивных частиц, На, (КТ=НМ/На). Схемы разрушения поверхностей трения представлены на рис. 4.

Рис. 4

Микрорезание и интенсивное пластическое деформирование поверхности трения могут наблюдаться при Нм < < На (рис.4,а) При более высокой твердости сплава процесс разрушения протекает в основном за счет коррозионно-механического изнашивания или хрупкого выкрашивания (рис.4, в)

При значениях Кт <0,6 имеет место пластическое оттеснение (рис.4, б). Увеличение Кт до значений, превышающих 0,6, приводит к интенсивному росту износостойкости детали.

При движении абразивной массы по поверхности изделия происходит непрерывное деформирование основы сплава вместе с мелкими карбидами, рассеянными по всему объему. Эти деформационные процессы определяют интенсивность изнашивания изделия при условии, что твердость металла Нм < 0,8 На . При этом, чем выше твердость и ниже пластичность матрицы, тем больше сопротивление сплава истиранию в абразивной среде. При взаимодействии твердых структурных составляющих с "мягким" абразивным материалом процесс изнашивания может протекать вследствие истирания окисной пленки, непрерывно восстанавливающейся в атмосферных условиях, или вследствие выкрашивания структурных элементов сплава при наличии динамических нагрузок.