Уравнение рабочей линии нижней (исчерпывающей) части колонны.

где

Обозначим:

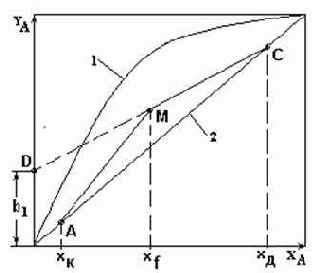

Построение рабочих линий процесса ректификации.

Рис.4.

- 1 - Равновесная линия процесса ректификации;

- 2 - Линия равных концентраций паровой и жидкой фаз компонента А в колонне.

- Составы паровой и жидкой фаз в верхней и нижней частях колонны равны, т.е соответствуют линии 2.

- По xд находят точку С.

- По xк находят точку А.

- По xf проводят вертикаль.

- По оси y откладывают величину из соотношения (1) и получают точку D.

- Получают точку М на пересечении СD с вертикалью от xf.

- Получают СМ - рабочую линию верха колонны.

- Проводят МА - рабочую линию низа колонны.

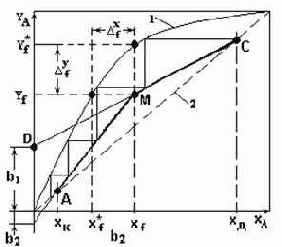

Диаграмма «Рабочая линия-линия равновесия»

процесса ректификации.

Рис.7.

- 1 – равновесная линия процесса бинарной ректификации;

- 2 – Линия равных концентраций в паровой и жидкой фазах

- Линия СМ – рабочая линия верха колонны с параметрами: ;

- Линия МА – рабочая линия низа колонны с параметрами:

Анализ диаграммы «Рабочая линия - линия равновесия».

- По диаграмме определяют следующие параметры:

- Число ступеней разделения, число теоретических тарелок nт и число реальных тарелок

- Движущую силу процесса в любых точках колонны:

- Движущие силы зависят:

- от режимных параметров процесса, определяющих положение равновесной кривой (Р и ?);

- от xf , xд, xк - определяющих положение рабочей линии процесса;

- от R=Gфл/Gд и

- от тепловых параметров Gf.

- Требуемую движущую силу процесса ректификации можно обеспечить:

- стабилизацией режимных параметров Р или ?;

- стабилизацией параметров потока питания Gf и ? f;

- стабилизацией или изменением флегмового числа R=G фл /Gд .

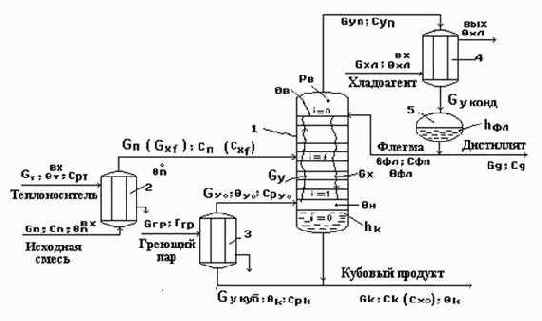

Объект управления

Схема ректификационной установки.

1 - ректификационная колонна; 2 - подогреватель потока питания;

1 - кипятильник; 4 - конденсатор (дефлегматор); 5 - флегмовая емкость.

Рис. 8.

Описание установки.

Объект управления - ректификационная установка для выделения из исходной жидкой смеси целевого компонента в составе дистиллята.

Процесс массопередачи происходит на тарелках укрепляющей (верхней) и исчерпывающей (нижней) частей колонны в результате взаимодействия жидкой и паровой фаз, движущихся в колонне противотоком.

Движущая сила - разность между равновесной и рабочей концентрациями целевого компонента в жидкой или паровой фазе:

Работа установки.

Исходная смесь Gп (Gxf) нагревается в подогревателе потока питания 2 до температуры кипения ?п0 и подается в колонну 1 на тарелку питания (i=f).

Исходная смесь стекает по тарелкам нижней части колонны в виде жидкостного потока Gx в куб колонны, участвуя в массообменном процессе с паровым потоком Gy.

Из куба колонны выводится кубовый продукт Gкуб. Часть кубового продукта подается в кипятильник 3, где испаряется с образованием парового потока Gy0 , который подается в низ колонны.

Паровой поток поднимается вверх колонны, контактируя с жидким потоком и обогащаясь целевым компонентом.

Обогащенный целевым компонентом паровой поток Gyn выводится из верха колонны и подается в дефлегматор 4, где конденсируется.

Конденсат собирается во флегмовой емкости 5. Из сборника флегмы отбирается два потока:

- поток дистиллята Gд - целевой продукт;

- поток флегмы Gфл - жидкая фаза, используемая для орошения верха колонны.

Цель управления процессом - обеспечение сд.=сдзд.